Het brouwproces in Brouwerij Rubbens veranderde door de jaren heen op heel organische wijze. Naarmate er nieuwe technieken werden uitgevonden en er meer productie nodig was, paste men de machines en processen aan waar nodig. Een groot masterplan zoals men dat tegenwoordig "normaal" acht, was in die tijd nog niet echt de gewoonte. Daarom ook dat deze brouwerij een zeer unieke mix van diverse technologiën had.

DE SITUATIE VOOR 1897

In de jaren '80 van de 19de eeuw wordt in de hereboerderij op een zeer kleinschalige en ambachtelijke (met manarbeid) manier het bierbrouwen opgestart. Men beschikte waarschijnlijk al over de ons bekende brouwketel. Deze werd toen onderaan met kolen gestookt. Het roeren van het beslag gebeurde manueel in een kleine open kuip (waarvan de omtrekken in de vloerbetegeling nog zichtbaar zijn).

DE SITUATIE VAN 1897 TOT 1930

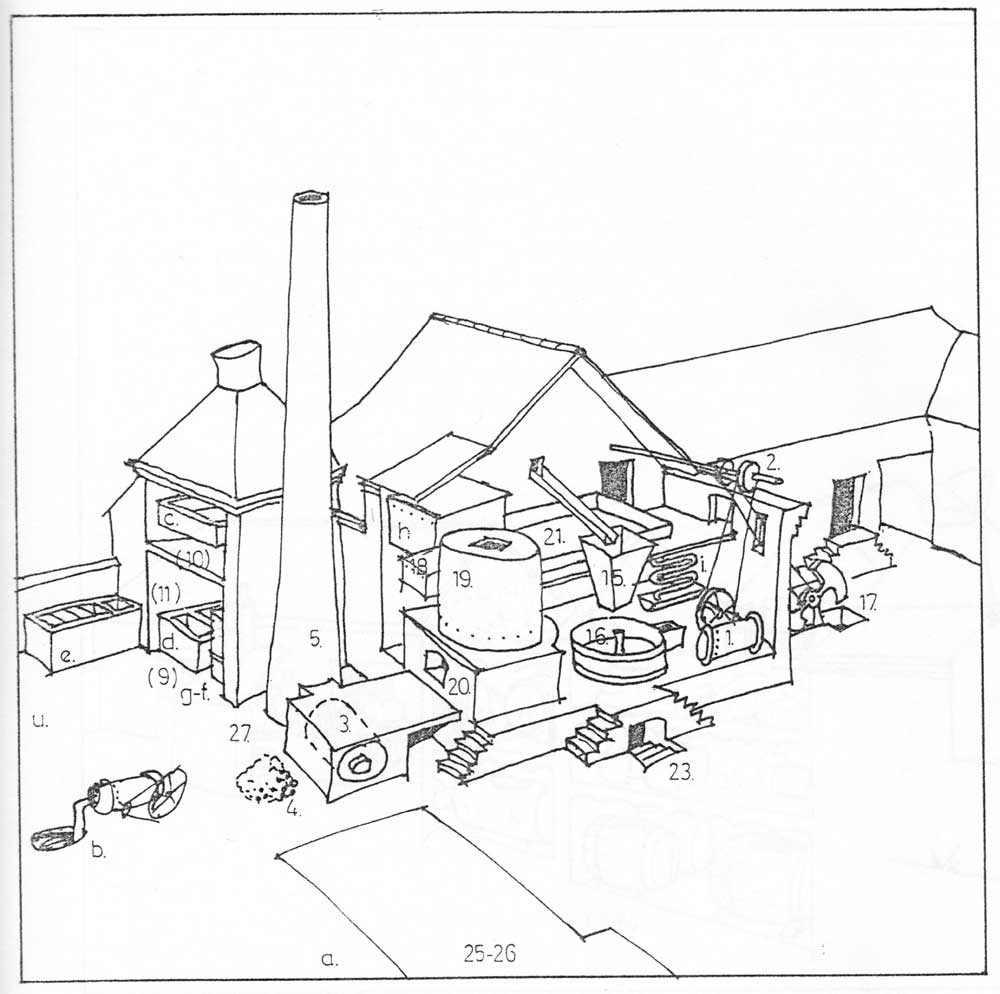

De boerderij werd grondig omgebouwd tot brouwerij. Het brouwproces werd geïndustrialiseerd. In die periode werd enkel bier gebrouwen van hoge gisting. Alles werd aangedreven door een centrale stoommachine (1). De teweeggebrachte rotatie werd door middel van een as (2) met singels naar de verschillende machines overgebracht. De stoom, de drijfkracht van de machine, werd geproduceerd door de stoomketel(3). De stoomketel werd gestookt met steenkool ( 4) die buiten onder een afdak lag. De verbrandingsgassen werden afgevoerd via de schoorsteen ( 5). De brouwerij stond in voor eigen moutproductie. Vanop de binnenkoer werd, via de luikopeningen, de graanzolder (6) met gerst gevuld. De gerst werd 3 dagen te week gelegd in de moutbak (7) waarbij met regelmaat het water afgelaten en na een korte droogperiode opnieuw aangevuld werd. Vervolgens werd de weke gerst 7 dagen te kiemen gelegd op de moutvloeren (8). Om het kiemproces in stand te houden was een regelmatige besprenkeling met water (vocht) nodig.

Bijgevolg werden de vloeren in helling geplaatst voor het vlot afvoeren van het water. Een voortdurende kering van de mout en een permanente verluchting van de ruimte voorkwam oplopende temperaturen en rotting. Om het ontkiemen stop te zetten diende de groenmout gedroogd te worden. Via de traphal werd de mout naar de droogvloeren in de eest gebracht. Onderaan bevond zich de stookplaats (9), erboven 2 droogvloeren en bovenaan was de eest afgedekt met een schilddak waarop een metalen hoed voor de regelbare luchtafvoer zorgde. Hierbij werd de bovenste droogvloer ( 10) voor de nog natte groenmout gebruikt (2 dagen drogen op max. 40°C) en de onderste ( 11) voor het afstoken (10 uur) op 80°C van de reeds drogere mout.

Het entkeesten (verwijderen van de worteltjes) gebeurde in een draaiende trommel met zeefwanden. (12) De verkregen mout werd opgeslagen op de moutzolder (13) , samen met de hop en de suiker. Net voor het brouwen werd het nodige mout verbrijzeld in de plet(schroot)molen (14), aangedreven door de stoommachine. Het schroot werd via een gesloten houten koker met een inwendige vijzel (aangedreven door de stoommachine) tot in de verzamelbak (15) boven de roerkuip (16) gebracht. In de roerkuip (aangedreven door de stoommachine) werd het schroot (geplette mout) samen met warm water omgeroerd tot een beslag. Het residu (draf) werd aan omliggende boeren verkocht als veevoeder. Het water voor het brouwen zelf werd uit een put op de binnenkoer opgepompt door een buitenstaande baskulepomp (17) (aangedreven door de stoommachine).

Het water werd opgeslagen in een centraal vat (18) en opgewarmd, via een serpentin, met stoom uit de stoomketel.

Vervolgens werd de verkregen wort na filtering (geperforeerde bodem) opgepompt door een binnenstaande pomp (aangedreven door de stoommachine), naar het brouwvat. In de cilindervormige brouwketel (19) werd via een bovenopening de hop toegevoegd. Het geheel werd aan de kook gebracht via een serpentin, met stoom uit de stoomketel. Enkel vóór 1879 werd de ketel rechtstreeks gestookt met kolen (20). Na het koken liet men het bier aflopen in de lager gelegen bezinkingskuip (21) (lage, open, koperen kuip) om af te koelen.

Van daaruit werden de grote vaten in de kelder gevuld waar de open gisting (22) kon gebeuren. Bij een tekort aan gist werd de gist gehaald in de brouwerij "De Rijck" van Herzele. Onder de gistende tonnen stonden de ronde gistkommen die het overlopende gist opvingen. In de voorste kelder (23) werden de gistkommen leeggemaakt en gereinigd. De gist werd vergaard en verpakt, klaar voor verkoop als bakkersgist. In de tussenkelder (24) werden de grote vaten op de kleinere burgertonnen (801.) of op flessen afgetrokken (zonder druk) voor levering naar cafes. De vaten waren van eikenhout. De duigen werden bijeengehouden door ijzeren banden en binnenin was de ton geteerd. Van de manuele fles-vulling werd overgeschakeld naar de semi-mechanische vulmachine (2,4 of 6 flessen tegelijk). De fles werd met een draaistop of met een beugel afgesloten. De flessen dienden sterk genoeg te zijn om de last bij het stapelen (kleine kratten bovenop elkaar) te kunnen torsen. Het etiketteren gebeurde manueel (met biergist of een brij' van bloem en water) De distributie gebeurde met paard en kar, vandaar de nodige stallingen (25) en het koetshuis (26). De teruggebrachte lege vaten werden gereinigd in het zaaltje rond de schoorsteen en opgestapeld in de achterliggende ruimte (27).

DE SITUATIE VAN 1930 TOT 1970

Het productiesysteem van de brouwerij werd grondig vernieuwd. De nieuwe machines werden electrisch (a) gevoed (eigen hoogspanningskabine). De belangrijkste impact op het brouwsysteem werd echter veroorzaakt door de mogelijkheid van mechanische koeling. Brouwen was tot dan toe steeds een seizoenarbeid geweest. Gezien de gisting slechts tot maximaal 25°C (bier van hoge gisting) mag gebeuren werd de productie in de zomer stilgelegd. D.m.v. kunstmatige koeling werd ook bij ons een permanente productie mogelijk. Een bijkomend gevolg van de mogelijkheid tot koelen was de sterke opkomst van het bier van lage gisting.

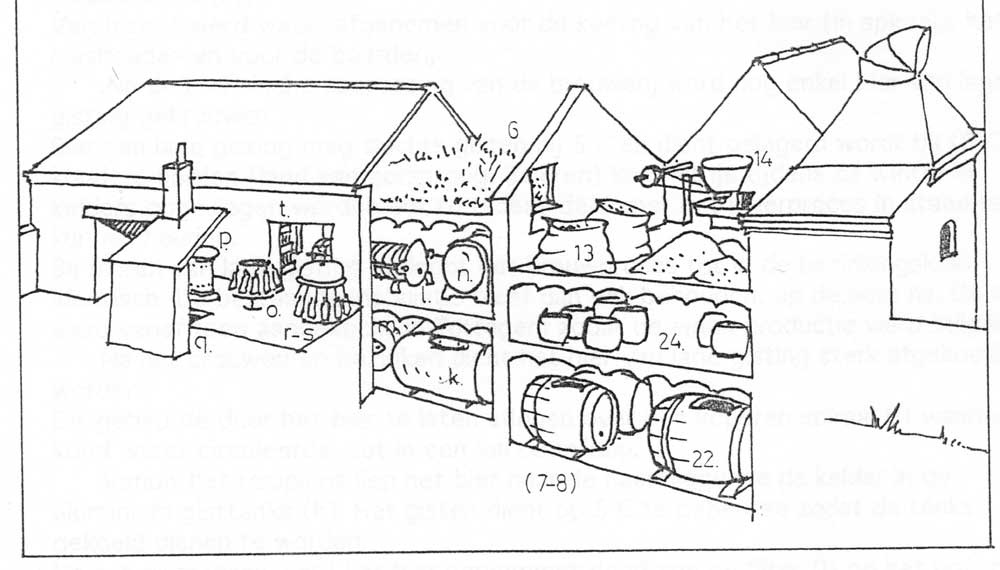

De volledige koelinstallatie werd ondergebracht in de leegstaande eest. Door een pomp (b) in de nieuwe waterput (30m. diep in de tuin) werd een betonreservoir (c) bovenin de eest met water gevuld. Dit water diende voor het vullen van de pekelbakken (d), de productie van de ijsblokken (e) en hoofdzakelijk voor de ammoniakcompressor (f). De ammoniakcompressor werd aangedreven door een electromotor (g). In de verschillende pekelbakken waren serpentines geplaatst waarin de rond stromende ammoniak de pekel afkoelde. De gekoelde pekel werd dan via een buissysteem doorheen de gist- en lagervaten gevoerd.

Het verbruikte water van de ijsmachine werd opgepompt naar een groot verzamelvat (h). Van hieruit werd water afgenomen voor de koeling van het bier (in spiraal), het huishouden en voor de boerderij. Na de technische aanpassing van de brouwerij werd nog enkel bier van lage gisting gebrouwen.

Bier van lage gisting mag slechts gisten bij 5°C en dient gelagerd wordt bij 0°C. In koudere oorden (land van oorsprong, Beieren) kon het ijs tijdens de winter in kelders opgeslagen worden om zo tijdens de zomer het lagerproces in stand te kunnen houden. Bij bieren van lage gisting verloopt het brouwproces tot in de bezinkingskuip identisch. De bestaande installatie bleef dan ook behouden, op de eest na. De mout werd vanaf toen aangekocht in Zottegem zodat de eigen productie werd stilgelegd. Na het brouwen en bezinken dient het bier van lage gisting sterk afgekoeld te worden. Dit gebeurde door het bier te laten aflopen over een koperen spiraal (i) waarin koud water circuleerde, tot in een verzamelkuip.

Vanuit het recipiënt liep het bier naar de naastliggende kelder in de aluminium gisttanks (k). Het gisten dient op 5°C te gebeuren zodat de tanks gekoeld dienen te worden. Na het gistproces werd het bier opgepompt doorheen de filter (I) op het bovenste verdiep en opnieuw naar de lagertanks (m) in de kelder. Na het lageren (6-tal weken) werd het bier opnieuw opgepompt doorheen de filter naar het aftrekvat (n).

De bieren van lage gisting werden onder druk (gelijk aan de inwendige druk in de gesloten gistkuipen) afgetrokken (vullen van vaten) zodat zwaardere tonnen met stalen bodems gemaakt dienden te worden (pers-vaten). Na de 2e W.O. kwamen de aluminium-vaten in opgang. Ook het bottelen gebeurde onder druk zodat de flessen eveneens zwaarder gemaakt werden. De kostprijs van een fles liep zodanig op dat de namen van de brouwers ingeëtst werden (bescherming tegen diefstal). De uitvinding van de kroonkurk (1920) maakte de fles, voor zij die niet over deze afluitmachine beschikten, oninteressant zodat de kostprijs gevoelig daalde. Zodat later bij het volautomatisch vullen het goedkope opkleefvignet (eveneens geautomatiseerd) de ingeëtste emblemen verdrong. Het koolzuurgas voor de drukproductie werd geleverd in stalen flessen (vanuit Gent). Er was immers te weinig productie om een eigen ketel te verantwoorden. In de achterliggende uitbouw werden de terug gebrachte bierflessen gespoeld (o) met heet water. Het water werd opgewarmd door stoom, geleverd door een stoomketel op kolen (p). In latere fase werd ook gepasteuriseerd (q) in een kuil in de vloer. Vervolgens gingen de flessen naar de vulmachine (r) en de capsulemachine (s).

De opnieuw gevulde bakken werden opgestapeld bij de ingang (t). Beschadigde bakken werden hersteld in de schrijnwerkerij (u) in de tuin. Door de snelle vulprocedure van flessen werd de fles concurrentieel t.o.v. de vaten doordat het bier nu onmiddellijk bij de klant geleverd kon worden i.p.v. via een exclusieve verdeling in cafés. De huis-aan-huisbestelling was een nieuwe afzetmarkt zodat een vlotte bedeling een noodzaak werd. Na de eerste wereldoorlog werd voor de distributie, door het opeisen van de paarden, overgeschakeld op oude legervoertuigen en later definitief op de vrachtwagen (v). Als extra service naar de cafés produceerde de brouwerij ook ijsblokken voor de koeling van de ijskasten. Conische gegalvaniseerde gietvormen (40/15/100), gevuld met water, werden in een pekelbak opgehangen. De pekel werd d.m.v. een schroef langs een serpentin met ammoniak gedreven zodat hij sterk afkoelde en de koelvormen vervroren.